Ang mga high-speed twin-screw extrusion system ay malawakang ginagamit sa mga industriya ng plastik, goma, pagkain, at kemikal, at napakahusay na kagamitan sa ...

MAGBASA PAPaghahanap ng Produkto

Wika

Lumabas sa Menu

Sistema ng Pelletizing

Advanced na istraktura, mataas na kalidad na pagganap, madaling gamitin, mataas na pagiging maaasahan at tibay.

Sistema ng Pelletizing Manufacturer

-

Nangangahulugan ang air-cooled die surface hot cutting na ang materyal ay pinuputol sa mga partic...

Higit pa -

Ang water ring die surface hot cutting ay nangangahulugan na ang materyal ay pinutol sa mga pa...

Higit pa -

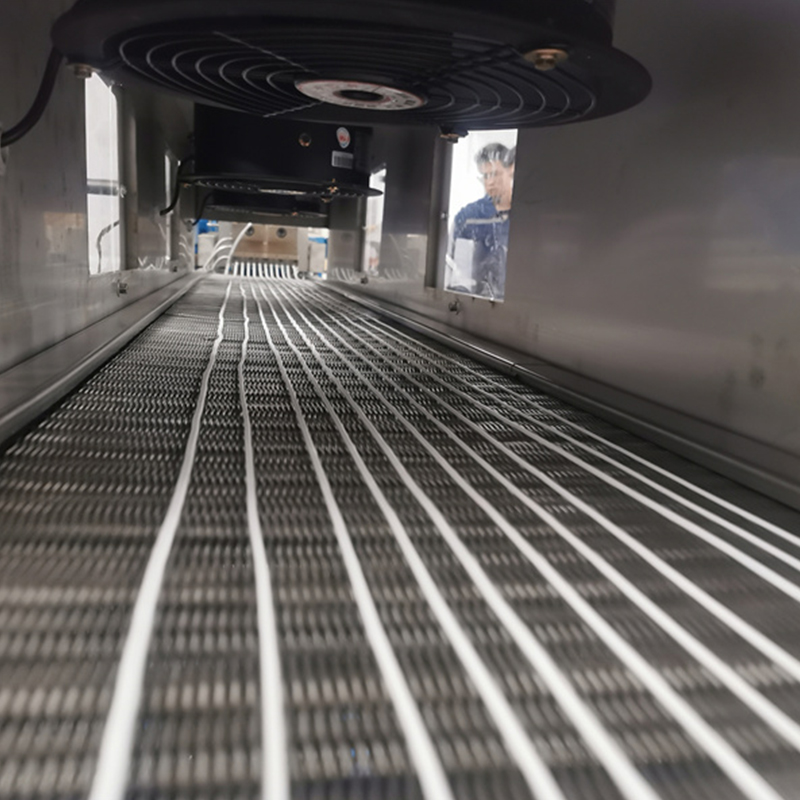

Ang strand pelletizing ay isang pangkaraniwang paraan ng pagputol, na angkop para sa mga pangkala...

Higit pa -

Nangangahulugan ang underwater die surface hot cutting na ang materyal ay pinuputol sa mga partic...

Higit pa

Mula sa pagkonsulta sa panahon ng pag-optimize ng proseso at produksyon, pag-install, pag-set-up ng system at pagsisimula hanggang sa pag-verify ng partikular na kalidad ng produkto.

- Pagpaplano ng sistema

- Logistics ng system

- Pangunahing disenyo ng gusali at imprastraktura

- Koordinasyon ng interface sa mga ikatlong partido

- Pagbuo ng proyekto

- Pagsasanay, suporta sa produksyon at serbisyo

Nag-aalok kami ng malawak na hanay ng Moc para sa mga barrels, mga elemento ng screw at shaft.

Sa aming eksklusibong binuo na sobrang wear at corrosion resistant na materyal, ang buhay ng serbisyo ng mga bariles ay maaaring pahabain nang maraming beses kumpara sa HIP na materyal para sa pagsasama-sama ng mga polymer na may mga glass at carbon fibers, ceramic at metal na masa, at mga inorganic na filler.

- Nitrided Steel

- Espesyal na Hindi kinakalawang na Asero

- SAM26/WR13

- Hastelloy

- WC na nakabatay sa nikel

- WC na nakabase sa Cobalt

Ang natatanging intelligent na sistema ng kontrol ay maaaring magkaroon ng iba't ibang mga customized na function para sa iyo, mapagtanto ang katalinuhan at dataization, at mapabuti ang kahusayan sa pagpapatakbo at katatagan ng produksyon.

- Mega data storage at pagsusuri

- Tugma sa lahat ng pang-industriyang bus protocol

- Makina-Learn algorithm upang mahulaan ang malfuncton at i-optimize ang mga parameter

-

-

Ang mga plastik, bilang isang malawak na ginagamit na materyal sa industriya, ay malawak na ginagamit sa automotiko, konstruksyon, elektronika, at larangan ng ...

MAGBASA PA -

Engineering plastic extrusion line ay isang solusyon sa pagproseso na malawakang ginagamit sa paggawa ng mga tubo, plato, pelikula, profile at iba pang m...

MAGBASA PA -

Ang Pharmaceutical Hot Melt Extruder (HME) ay isang pangunahing piraso ng kagamitan na ginamit sa industriya ng parmasyutiko upang maghanda ng solidong ...

MAGBASA PA -

Sa plastik, goma, pinagsama-samang materyales at iba pang mga industriya, ang kahusayan ng produksyon at antas ng pagkonsumo ng enerhiya ng mga malalaking k...

MAGBASA PA -

Sa industriya ng petrochemical, ang Ang teknolohiya ng Granulation at pagbabago ng mga materyales sa pulbos direktang nakakaapekto sa pagganap, saklaw n...

MAGBASA PA -

1. Pangunahing Mga Prinsipyo at Komposisyon ng System ng Extrusion Production Line Ang linya ng produksiyon ng plastik ng engineerin...

MAGBASA PA -

1. Mahusay na paghahalo: pantay na pagpapakalat, mahusay na pagganap Ang pangunahing bentahe ng ECO cost-effective series ng plastic mixing at modi...

MAGBASA PA

Paano ang screw extruder pelletizing system kontrolin ang diameter at hugis ng mga pellets?

Ang diameter ng mga pellets ay pangunahing tinutukoy ng aperture ng die plate na naka-install sa dulo ng extruder. Ang die plate ay binibigyan ng isang serye ng mga pantay na ipinamamahagi na mga butas kung saan ang materyal ay na-extruded at pinutol sa mga pellets. Samakatuwid, sa pamamagitan ng pagsasaayos ng diameter ng mga butas sa die plate, ang diameter ng mga pellets ay maaaring direktang kontrolin. Ang pagtaas ng bilis ng turnilyo o pagtaas ng rate ng feed ay magpapataas ng bilis ng extrusion ng materyal kapag ang siwang ng die plate ay nananatiling hindi nagbabago, na maaaring maging sanhi ng pag-unat ng mga pellets bago putulin, sa gayon ay tumataas ang haba ng pellet, habang ang diameter ay maaaring manatiling hindi nagbabago o bahagyang pagbaba. Samakatuwid, ang bilis ng pagpilit ay kailangang iakma ayon sa target na laki ng pellet. Ang mga pellet ay maaaring putulin sa pamamagitan ng water-cooled na kutsilyo, hot knife cutting o rotary knife cutting. Ang posisyon, bilis at presyon ng cutting device ay kailangang tumpak na kontrolin upang matiyak na ang mga pellets ay pinutol sa naaangkop na posisyon upang makakuha ng isang pare-parehong diameter ng pellet.

Ang geometry at pagsasaayos ng tornilyo ay may mahalagang impluwensya sa mga proseso ng paghahalo, plasticizing at pagpilit ng materyal. Sa pamamagitan ng pagbabago ng hugis ng screw thread, pitch, kumbinasyon ng mga elemento ng turnilyo, atbp., ang pattern ng daloy at presyon ng extrusion ng materyal ay maaaring iakma, sa gayon ay nakakaapekto sa hugis ng mga pellets. Halimbawa, ang paggamit ng mga elemento ng tornilyo na may mas malakas na mga kakayahan sa paghahalo ay maaaring mapabuti ang pagkakapareho ng materyal at makatulong na bumuo ng isang mas regular na hugis ng butil. Kahit na ang die plate ay pangunahing kumokontrol sa diameter ng mga particle, ang hugis nito ay maaari ding magkaroon ng ilang epekto sa huling hugis ng mga particle. Halimbawa, ang paggamit ng isang espesyal na hugis ng butas ay maaaring makabuo ng hindi bilog na mga particle. Karaniwang maliit ang epektong ito at kailangang iugnay sa iba pang mga salik.

Ang pisikal at kemikal na mga katangian ng materyal ay maaari ring makaapekto sa hugis ng mga particle. Halimbawa, ang mga materyal na may mataas na lagkit ay maaaring mas malamang na bumuo ng mga pahabang hugis ng butil sa panahon ng pagpilit, habang ang mga materyal na mababa ang lagkit ay maaaring bumuo ng mas maiikling mga particle. Samakatuwid, kapag pumipili ng isang screw extruder pelletizing system, kinakailangang isaalang-alang ang mga katangian ng materyal at ayusin ang mga parameter ng kagamitan at proseso nang naaayon. Ang lagkit ay isang sukatan ng paglaban ng materyal sa daloy at direktang nakakaapekto sa pag-uugali ng daloy ng materyal sa screw extruder at ang hugis nito pagkatapos ng extrusion. Ang mga high-viscosity na materyales ay nangangailangan ng mas malaking paggugupit at presyon upang dumaloy sa panahon ng extrusion, na maaaring maging sanhi ng pag-stretch ng materyal sa extrusion orifice upang bumuo ng mga pahabang particle. Sa kabaligtaran, ang mga materyal na mababa ang lagkit ay mas malamang na ma-extruded sa mas maikling hugis.

Bilang karagdagan sa mga pisikal at kemikal na katangian ng materyal, ang iba pang mga parameter ng proseso tulad ng bilis ng tornilyo, rate ng feed, pamamahagi ng temperatura ng bariles, presyon ng pagpilit, atbp. ay mayroon ding mahalagang impluwensya sa hugis ng mga particle. Ang mga parameter na ito ay kailangang i-coordinate sa isa't isa upang bumuo ng pinakamahusay na kumbinasyon upang matiyak na ang materyal ay ganap na plasticized at halo-halong sa panahon ng proseso ng pagpilit habang iniiwasan ang labis na pag-uunat o paggugupit na pagpapapangit.

Kinokontrol ng screw extruder granulation system ang diameter at hugis ng mga particle sa pamamagitan ng disenyo ng template, kontrol sa bilis ng extrusion, pagsasaayos ng mekanismo ng cut-off, at pag-optimize ng mga parameter ng turnilyo at proseso. Sa mga praktikal na aplikasyon, kinakailangan ang flexible na pagsasaayos at pag-optimize ayon sa mga partikular na materyales at pangangailangan sa produksyon.

Pagdadala ng Craftsmanship sa Kinabukasan.

11, Zijin Road, Dujiangyan Economic Development Zone, Chengdu City, Sichuan, China

-

-

+86-28-87228839